长输管道全自动焊机施工难点

目前,在中国油气长输管道工程中使用的自动焊工艺主要有两种:①全自动焊工艺,采用内焊机根焊,再用双焊炬气体保护实心焊丝外焊填充盖面焊接;②组合自动焊工艺,采用焊条电弧焊/钨极氩弧焊/RMD 半自动焊/STT 半自动根焊,再用单焊炬气体保护药芯焊丝外焊机填充盖面。其中,内焊机根焊全自动焊工艺焊接接头性能优良,尤其是冲击韧性相对稳定,焊缝中心的冲击韧性普遍在 150~200 J,为目前新建大口径、高钢级、高压力油气长输管道工程首选的焊接工艺。然而,受内焊机设备性能和自动焊工艺技术特点的影响,自动焊机组连续施工能力、焊接一次合格率主要受以下 5 个方面的影响。

(1)受内焊机爬坡能力的限制,目前内焊机主要应用于地形平坦或地形起伏坡度小于 12°的地段,坡度过大则无法保证焊接质量和施工安全。

(2)内焊机能够连续通过曲率半径大于 40 D(D为钢管外径)的冷弯管、弹性敷设段,但其无法通过热煨弯头,造成连头处增加,进而导致综合工效降低。

(3)自动焊的焊接速度快,填充盖面焊采用双焊炬进行焊接,需要焊工观察熔池表面三维形态,通过控制两把焊枪的手柄来实时调整姿态,在复杂工况下形成良好的焊缝,从而保证焊接一次合格率。因此,对焊工的要求较高,焊工的培训周期相对较长。

(4)内焊机根焊全自动焊工艺的焊接热输入量、电弧熔宽、熔深均相对较小,因此对焊接坡口的加工精度、焊口组对精度要求高。焊接坡口的尺寸偏差、组对间隙变化均有可能造成焊接缺陷的产生,其中未熔合是最主要的焊接缺陷。一旦坡口加工或焊接参数出现问题,焊接缺陷则会呈现系统性、连续性的特点。

(5)全自动超声波检测(Automated Ultrasonic Test,AUT)是未熔合缺陷有效的检测方式,具有检测速度快、检出率高、检测结果实时显示的特点,能够及时反馈焊接质量,确保焊接机组及时调整焊接参数,避免重复出现缺陷。但 AUT 检测图谱不直观,对评判人员水平要求较高,检测过程受轨道安装精度、待检焊缝表面状况(如制管焊缝)、设备性能及检测工艺的影响,易出现数据质量不合格及缺陷漏检等问题。

因此,在管道自动焊焊接施工作业前,需系统开展技术准备工作,从设计、管材加工、施工组织等方面为内焊机连续施工、提高焊接一次合格率创造条件,切实提高焊接、无损检测人员技术水平与管理水平,才能实现自动焊技术在油气长输管道工程中的全面

应用。

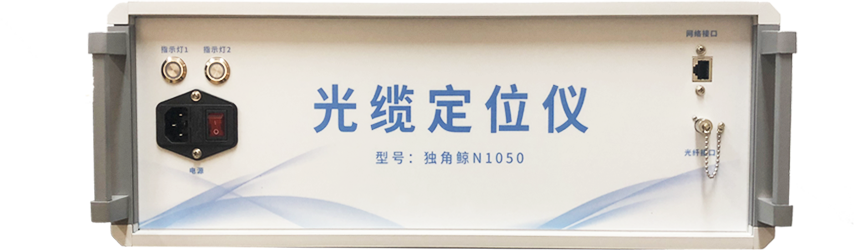

北京安捷伟达科技有限公司,将一如既往地为你您提供热情优质的服务和高品质的发电电焊机、直埋管道光缆故障定位仪等产品。

欢迎来电垂询产品事宜。

咨询热线:010-86468776,13521628344(微信)